7. Инструкция по техническому обслуживанию.

7.4. Техническое освидетельствование.

7.4.1. Независимо от интенсивности работы кран должен подвергаться техническому освидетельствованию в соответствии с требованиями "Правил".

7.4.2. Внеочередное полное техническое освидетельствование крана должно производиться после:

- монтажа, вызванного установкой крана на новом месте;

- реконструкции;

- ремонта металлических конструкций крана с заменой расчетных элементов или узлов;

- капитального ремонта или заменой крюка или крюковой подвески (производится только статическое испытание).

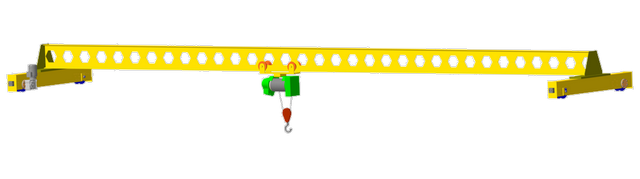

7.4.3. Статические испытания крана должны проводиться в соответствии с требованиями "Правил". Статические испытания крана производятся под нагрузкой, на 25% превышающей его грузоподъемность, с целью проверки его прочности. Статические испытания производятся следующим образом:

- Кран устанавливается над опорами крановых путей, а таль в середине пролета, в положении, отвечающему наибольшему прогибу главной балки;

- Контрольный груз поднимается на высоту 100-200 мм с последующей выдержкой его в таком положении в течение 10 минут;

- Остаточная деформация определяется как разность положения главной балки в точке измерения относительно земли до и после подъема контрольного груза;

- Кран считается выдержавшим испытание, если в течение 10 минут груз не опустился на землю, а также не будет обнаружено трещин, остаточных деформаций и других повреждений в металлоконструкции и механизмах.

7.4.4. Динамические испытания крана должны проводиться согласно "Правил". Динамические испытания проводят с грузом, превышающим на 10% грузоподъемность крана. При проведении динамических испытаний следует проверять работу всех механизмов крана. При динамических испытаниях:

- Работу механизмов передвижения крана проверяют при расположении тали в центре пролета и у обоих краев пролета;

- При этом выполняют не менее трех рабочих циклов для каждого положения тали;

- Груз необходимо поднимать на максимально возможную высоту;

- Длина пути перемещения крана за каждый цикл должна быть равна не менее утроенной величины базы крана.

7.4.5. Проверка комплектующего оборудования и приборов безопасности производится в соответствии с инструкциями заводов-изготовителей этого оборудования и приборов.

Приложение: Таблица 7.1.Нормы предельного износа проверяемого элемента.

| Наименование проверяемого элемента | Контролируемый параметр, допустимый износ | Допустимая величина износа, отклонение |

| Металлоконструкция крана | Отсутствие усталостных трещин в металле, сварных швах и околошовной зоне | Не допускается. Проверка осуществляется с помощью лупы с шестикратным увеличением |

| Подкрановый путь | Трещины и сколы любых размеров | Внешний осмотр |

| Вертикальный, горизонтальный или приведенный (вертикальный плюс половина горизонтального) износ головки рельса | Не более 15% от собственного размера не изношенного профиля |

Для уточнения требуемых Вам характеристик и получения опросного листа, свяжитесь с нашей службой сбыта по телефонам 8-937-858-01-05 или по электронной почте Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра..

См. также: